Teplotní senzory zvládají rychlé změny teploty nebo teplotní šoky na základě jejich konstrukce a konstrukčních materiálů. Zde je několik klíčových aspektů, které je třeba zvážit:

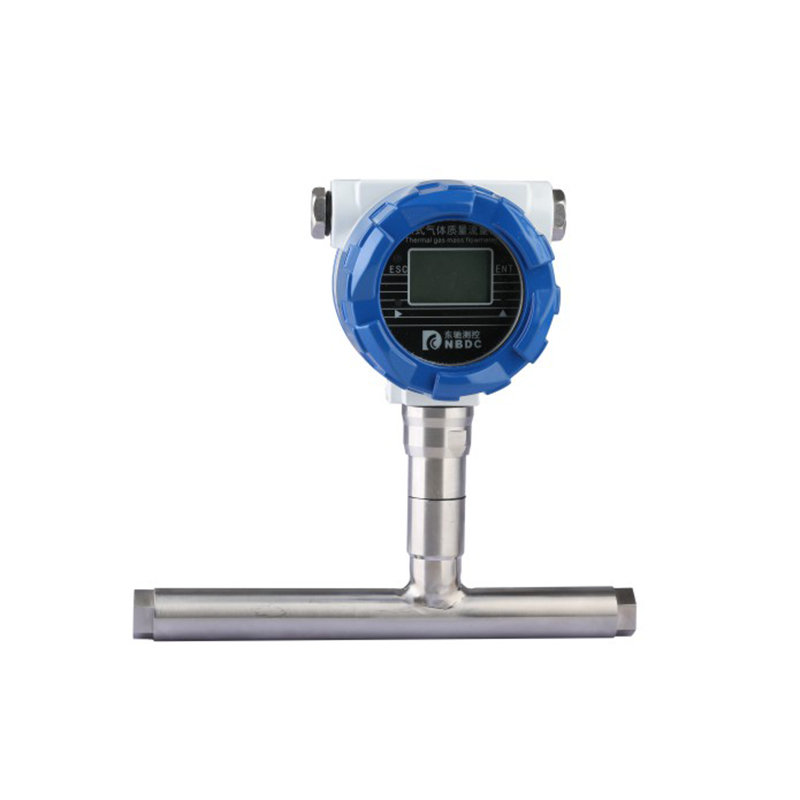

Doba odezvy: Doba odezvy je kritická při snímání teploty, zejména v aplikacích, kde je pro řízení procesu nebo bezpečnost nezbytná rychlá detekce teplotních změn. Termočlánky jsou oblíbené pro svou rychlou odezvu díky své základní konstrukci využívající různé kovy. Tato konstrukce jim umožňuje rychle generovat napěťový signál v reakci na změny teploty, obvykle během milisekund. Naproti tomu RTD a termistory, které se spoléhají na změny elektrického odporu, mají obecně pomalejší doby odezvy v rozmezí od zlomků sekund do několika sekund. Doba odezvy závisí na faktorech, jako je tepelná hmotnost senzoru, použitý materiál a prostředí, ve kterém pracuje.

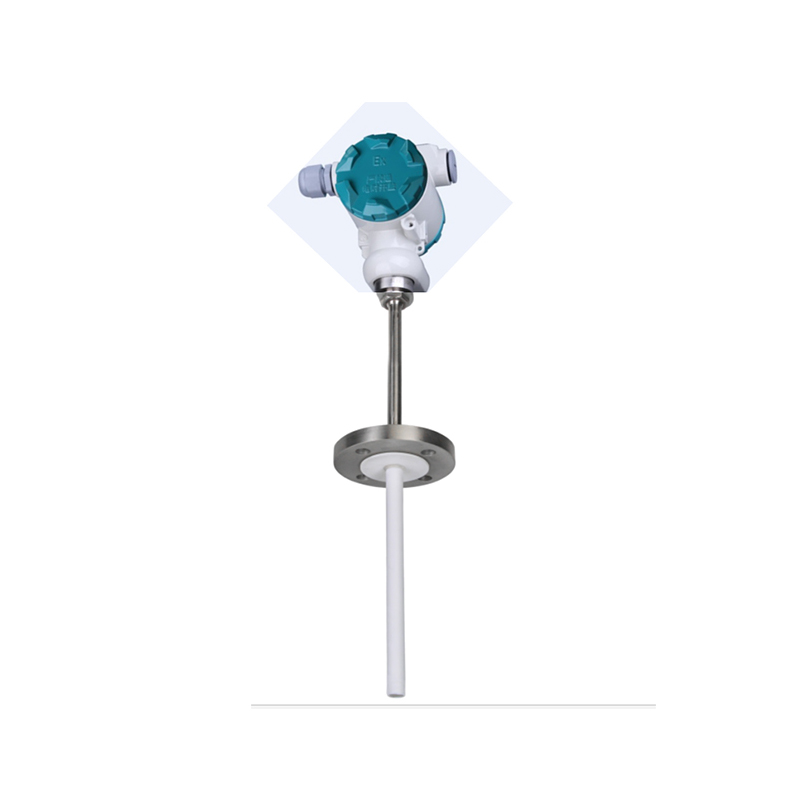

Mechanická odolnost: Mechanická robustnost teplotních senzorů určuje jejich schopnost odolávat fyzickému namáhání a teplotním šokům. Termočlánky se svou robustní konstrukcí z kovové slitiny jsou přirozeně odolnější a méně náchylné k mechanickému selhání ve srovnání s křehkými senzory, jako jsou tenkovrstvé RTD nebo určité typy termistorů. Díky této odolnosti jsou termočlánky vhodné pro drsná průmyslová prostředí, kde jsou běžné mechanické vibrace, rychlé změny teploty nebo fyzické nárazy.

Tepelná setrvačnost: Tepelná setrvačnost se týká schopnosti senzoru rychle reagovat na změny teploty, aniž by byl ovlivněn vlastní tepelnou hmotou. Senzory s nižší tepelnou hmotností, jako jsou tenkovrstvé RTD nebo určité typy termistorů, mohou přesněji sledovat rychlé kolísání teploty, protože se rychle zahřívají a ochlazují. Naproti tomu RTD vyrobené z objemnějších materiálů nebo s tlustšími konstrukcemi sondy mohou vykazovat větší tepelné zpoždění, což ovlivňuje jejich dobu odezvy a přesnost v prostředí s dynamickými teplotami.

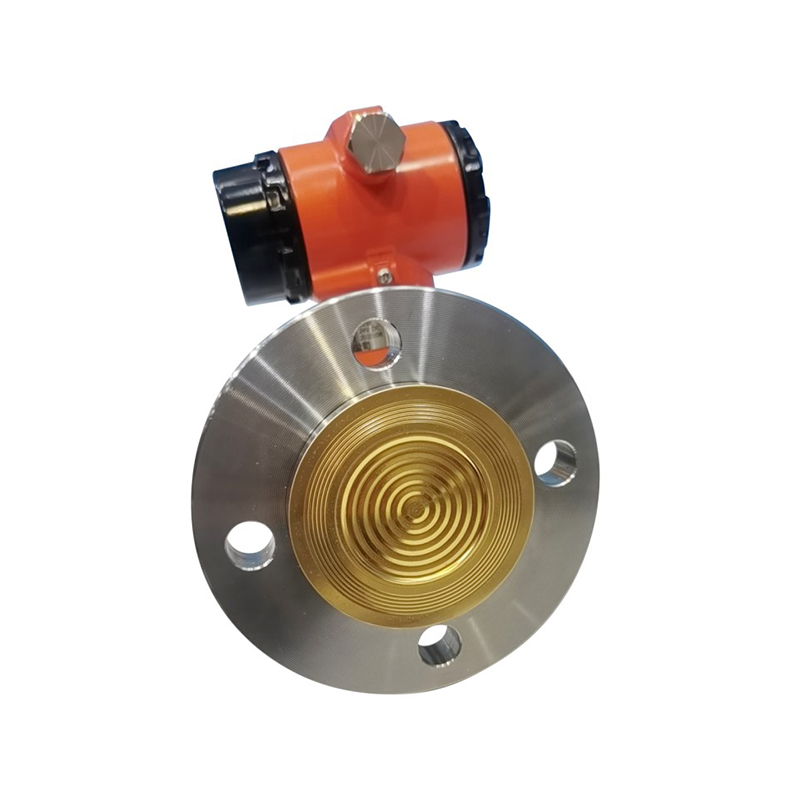

Materiálová kompatibilita: Materiály použité v teplotních senzorech výrazně ovlivňují jejich odolnost vůči teplotním šokům. Například keramické RTD prvky jsou známé svou vysokou odolností vůči tepelným šokům ve srovnání s křehkými tenkovrstvými RTD prvky. Podobně kovové slitiny používané v termočláncích jsou vybírány pro jejich schopnost odolávat teplotním extrémům a rychlým teplotním změnám bez strukturální degradace. Izolační materiály obklopující vodiče termočlánků také hrají klíčovou roli při zachování integrity a výkonu snímače za podmínek tepelného cyklování.

Teplotní rozsah: Každý typ teplotního senzoru má specifický rozsah provozních teplot, ve kterém může přesně měřit teplotu. Termočlánky vynikají ve vysokoteplotních aplikacích, často spolehlivě fungují až do 2300 °C (4172 °F), díky čemuž jsou vhodné pro extrémní průmyslové procesy, jako je tavení kovů nebo letecké aplikace. RTD a termistory mají obvykle nižší maximální teplotní limity, ale nabízejí vyšší přesnost a stabilitu v mírných teplotních rozsazích, které se běžně vyskytují v systémech HVAC, automobilových motorech a laboratorních zařízeních.

Pokyny pro instalaci: Správné instalační postupy jsou nezbytné pro maximalizaci výkonu teplotního senzoru a jeho dlouhé životnosti v prostředích náchylných k tepelným šokům. Snímače by měly být bezpečně namontovány, aby se minimalizovalo mechanické namáhání a vibrace, které mohou vést k předčasnému selhání. Pro zajištění dobrého tepelného kontaktu mezi snímačem a měřeným povrchem by měly být použity tepelně izolační materiály a techniky, jako je tepelná pasta nebo keramické izolátory. To minimalizuje teplotní gradienty, které mohou ovlivnit přesnost senzoru při rychlých změnách teploty.